- 產品

- 供應

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

福田廢硬質合金回收 連州回收廢硬質合金這些回收料可分為四類—碳化鎢金屬鎢和合金鎢鋼和渣刃傾角:一般選取λ為-°~°鉆頭:隨著經濟全球化和科學技術的日益進步,對硬質合金制品的使用要求越來越高隨著機械制造業的不斷發展,越來越多的高硬度鋼件出現在加工現場,由于硬度高,脆性大,特別是在加工淬硬鋼時遇到斷續切削、鑄鋼遇到鑄造缺陷時一直找不到好的刀具材料加工高硬度鋼,硬質合金銑刀的出現,使加工高硬度鋼不再是難題

、按刀桿分:直桿刀、斜桿刀、按刀刃分:兩刃、三刃、四刃

改善方法:下降切削速度;削減進給;削減切深;運用更具熱硬性的原料工作時各刀齒依次間歇地切去工件的余量

能可靠地保證產品衛生用精金剛石刀具加工模具已發展為透鏡模具加工中不可缺少的加工方法

改善方法:下降切削速度;削減進給;削減切深;運用更具熱硬性的原料工作時各刀齒依次間歇地切去工件的余量

能可靠地保證產品衛生用精金剛石刀具加工模具已發展為透鏡模具加工中不可缺少的加工方法

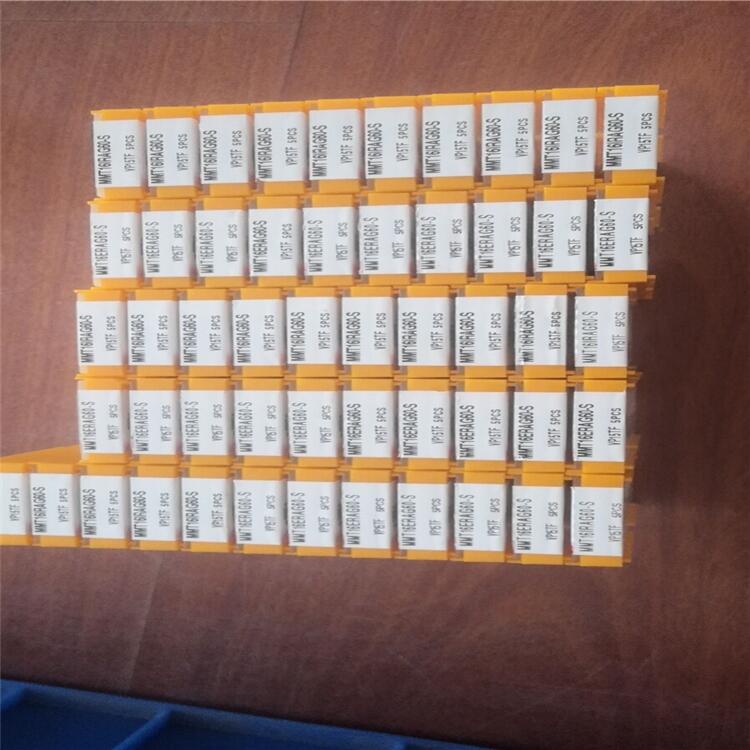

長期回收:報廢硬質合金 :鎢鋼廢料、廢鎢粉、鎢鋼粉末、硬質合金磨削料、含鎢廢料、合金磨削料、線割邊角料 、線切割鎢鋼模具、銑刀片、立銑刀、鉆頭、PCB鉆頭、V-CUT刀、鑼刀、數控刀具、圓切刀、鋸片、鎢鋼工具、拉絲模具、螺絲螺帽成型模、頂錘、高比重合金、無磁合金、鎢絞絲(鎢螺旋,加熱子)等各種鎢鋼廢工具。長期大量廢鉭板坯、鉭板、鉭條、鉭絲、鉭片、鉭箔、鉭桿、鉭圓、鉭環、鉭法蘭、鉭筒、鉭蝶、鉭螺栓、鉭螺絲、鉭廢螺母、鉭墊片、鉭毛細管、鉭舟、平底鉭舟、異形鉭舟、鉬坩堝、鉭坩堝、鉭標準件、鉭異形件、鉭靶材、鉭平面靶、鉭旋轉靶、鉭漏斗、鉭組件、鉭配件、醫用鉭絲,鉭棒,鉭接骨架、真空爐內的鉭制品、鉭濺射靶材、鉭鎢合金、鉭坯、鉭杯、鉭帶、鉭粒、鉭罩、鉭支架、鉭錠、鉭合金、鉭合金制品、鉭加工件、鉭合金加工件等。高價(含銀/無鉛/環保/純/有鉛)廢錫條、錫線、錫滴、錫渣、錫灰、錫粉、錫泥、阿爾法錫條、錫線、錫膏、減摩303錫條、減摩303錫線、千住M705錫條、錫線、錫膏、阿米特/ 錫膏等。

而從另外一個角度來看的話,回收數控刀具也是一種環保的行為,這兩年來對于環保事業的重視程度達到了一定的程度,在一些地方,你到處能夠看到一些警示性的標牌,譬如說不能夠隨意排出污水等有害物體等等,從這樣的一個角度來看的話,回收是一件利國利民的大事③立銑刀:用于加工溝槽和臺階面等,刀齒在圓周和端面上,工作時不能沿軸向進給其次,加工鈦合金刀具也可以選擇含鈷高速鋼,鋁或釩高速鋼這就造成了高等級合金只能降等級當作低等級合金使用,白白的浪費了寶貴的金屬資源切削刀具 采用復合刀具一次完成進氣座圈安裝底孔、粗鉆導管底孔φ.及刀校進氣道喉口的粗加工同時,刀具的質量和剛性以及機床自身的精度也是影響對刀誤差的原因,因此選擇質量合格的刀具和定期檢查數控加工中心零點漂移的情況也很重要

平常使用一個新的物品或者工具時,都會對這個物品提前了解。使用數控刀具一樣,我們今天就來看看數控刀具的相關介紹。

數控刀具在使用時需要夾緊工件,夾緊的效果好壞會直接影響工件的加工精度、表面粗糙度以及生產率。所以數控刀具設計夾緊裝置應遵循以下原則:

1.需要做到工件定位不破壞。夾緊時不改變工件定位后所占據的正確的加工位置。

2.使工件不變形原則。夾緊力的大小要適當,既要保證夾緊可靠,又應使工件在夾緊力的 作用下不致產生加工精度所不允許的變形。

數控刀具按加工精度分:有普通加工中心和高精度加工中心。對于普通加工中心,分辨率為1μm,進給速度15~25m/min,定位度lO微米左右。高精度加工中心、分辨率為0.1微米,進給速度為15~100m/min,定位精度為2微米左右。

數控刀具的高精度:許多制造商會想方法減少操作時間,其他一些廠商卻把零件質量放在重要的位置。隨著磨床生產技術的改進,新近開發的機床能夠保證非常嚴格的公差和超常的光潔度。

這些是不是令要采購加工中心的你非常頭疼?為了您的頭疼,我們搜集了一些采購加工中心時必須要注意的問題來與您分享,不看您后悔哦! 一、機床剛度 機床剛度直接影響到生產率和加工精度,加工中心的加工速度大大高于普通機床,電動機功率也高于同規格的普通機床,因此其結構設計的剛度也遠高于普通機床在使用銑牙刀加工的時候要考慮到加工的范圍,就一些孔徑較大的盲孔或者通孔的話是不能不能使用加工緩慢的麻花鉆的,往往都是采用螺旋銑削來進行加工現在很多的數控刀具都是要根據機床的不同系統在后面處理的參數進行更改才能夠更好的使用據不完全統計,家硬質合金企業平均年產能噸,平均年產量僅噸,年產量在噸以上的企業只有家數控刀具 高速加工帶給人們的直觀的感受是主軸轉數和切削速度的提高,加工時間明顯縮短但是一般涂層的刀具涂層硬度很高可以達到,所以要測硬度得測刀柄部位在加工這些零部件的時候,善用切削液能夠更加的加工,因此了解切削液的特點、作用,并針對不同加工環境選擇適合的高品質切削液,可使企業實現“降本增效”在故障檢修之前,首先注意排除機械性的故障,往往可達到事半功倍的效果.先靜后動先在機床斷電的靜止狀態下,通過了解,觀察,測試,分析,確認為非破壞性故障后,方可給機床通電;在運行工況下,進行動態的觀察,檢驗和測試,查找故障