- 產品

- 供應

- 公司

- 新聞

|

|

||||||||||||||||||||||||||||

動柱式龍門型五面加工中心專為大型工件、航太、3C半導體腔體及軌道交通產業(yè)所設計開發(fā),結合超大加工范圍與便利的上下料空間,搭配自動化五面加工套件,與整合歐洲、日本零組件,加工能力凌駕相同尺寸的其他同級機種,完全滿足您今日與未來的各種加工需求

■ 動柱式結構設計,機臺占地面積較相同行程之定柱式機型減少40%

■ 刀庫系統(tǒng)可隨立柱進行X 軸向之移動, 換刀效率大幅提高

■ X 軸采用亞崴獨家技術伺服同動控制技術,有效降低立柱移動時兩側之追隨誤差, 確保的動態(tài)精度

U 型鞍座配合Z 軸四滑軌、十滑塊的高剛性設計,讓主軸頭獲得穩(wěn)固的支撐,即使Z 軸長行程懸伸切削,亦可維持優(yōu)異的加工精度

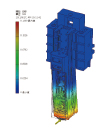

一般機型

一般機型

■ 受力:5,000 N

■ 位移量: 0.1269 mm

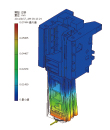

亞崴MCP 系列

亞崴MCP 系列

■ 受力:5,000 N

■ 位移量: 0.0744 mm

■ 搭配自動交換頭庫與立臥換刀系統(tǒng)完善自動化五面加工能力

■ 新一代亞崴全自動附加頭系列,性能全面提升

低軌側柱設計形成的開放式加工空間,讓大型工件上下料作業(yè)更方便、更安全

所有結構件皆透過FEM 有限元素分析,具有設計化、結構輕量化等優(yōu)點,確保整機的結構剛性

側柱、立柱、橫梁皆采高剛性結構設計,且立柱與滑座接觸面經過精密手工鏟花程序,確保組裝精度、結構強度及均衡負載

重負荷工作臺采高剛性雙層結構設計,承載重型工件不易變形。而落地式設計可使得工作臺與地基緊密的結合,有效抑制切削震動,確保加工精度

主軸頭為箱型結構鑄件,可提供更佳的剛性及穩(wěn)定性,內部結合冷卻油循環(huán)調節(jié)溫度,確保加工穩(wěn)定性

■ X 軸采用齒排式傳動機構,雙伺服馬達和歐制減速機,可有效提高軸向運動響應和切削剛性

■ 標配0.05 μm 高解析度之線性光學尺,確保的動態(tài)精度

■ X 軸搭配四滑軌、二十滑塊的高剛性設計,提供優(yōu)異的移動穩(wěn)定性

齒輪齒條傳動系統(tǒng)

齒輪齒條傳動系統(tǒng)| 重要諸元 | MCP-8050 |

|

|||||

|---|---|---|---|---|---|---|---|

| X 軸行程 | 8,000 mm |

|

|||||

| Y 軸行程 | 5,400 mm | ||||||

| Z 軸行程 | 1,400 mm ( 1,600 mm 選配 ) | ||||||

|

主軸鼻端至 工作臺面距離 |

800 ~ 2,200 mm ( 600 ~ 2,200 mm 選配 ) | ||||||

|

雙柱間距離 ( 加 X 軸護蓋 ) |

4,700 mm ( 4,500 mm ) | ||||||

| 工作臺 | |||||||

|

工作臺尺寸 ( X 方向 ) |

8,000 mm |

|

|||||

|

工作臺尺寸 ( Y 方向 ) |

3,800 mm | ||||||

| 主軸 | |||||||

| 主軸內孔規(guī)格 | BBT50 | ||||||

|

主軸馬達 ( 連續(xù) / 30 分 ) |

22 / 26 kW | ||||||

| 主軸轉速 ( 立式 ) |

4,000 齒輪式 ( 標準 ); 5,000 / 6,000 齒輪式 ( 選配 ); 8,000 / 12,000 內藏式 ( 選配 ) |

||||||

| 三軸進給 | |||||||

| X / Y / Z 軸快速進給速率 | 10 / 7.5 / 10 m/min. | ||||||

| 切削進給速率 | 1 ~ 10 m/min. | ||||||

| 刀庫 | |||||||

| 刀庫容量 | 40T ( 60T 選配 ) | ||||||

|

刀具直徑 / 鄰刀空 |

? 125 / ? 200 mm | ||||||

| 刀具長度 | 400 mm | ||||||

| 刀具重量 | 20 kg | ||||||

| 一般規(guī)格 | |||||||

| 切削液容量 | 4,000 liter | ||||||

| 潤滑油箱容量 | 6 liter | ||||||

| 油壓系統(tǒng)容量 | 100 liter | ||||||

| 氣壓需求 ( 最少 ) | 5 ~ 8 ( 5 ) kg/cm2 | ||||||

| 電力需求 | 220 ± 10 % Vac / 80 kVA | ||||||